板金業の成せるワザってのがある。

今、ライセンスプレートのブラケット制作に取り組んでます。

板から作るのが板金。

板を切り曲げくっつける。

実にシンプル。

切り出す。

曲げる。

くっつける。

たったそれだけのことが出来ない。

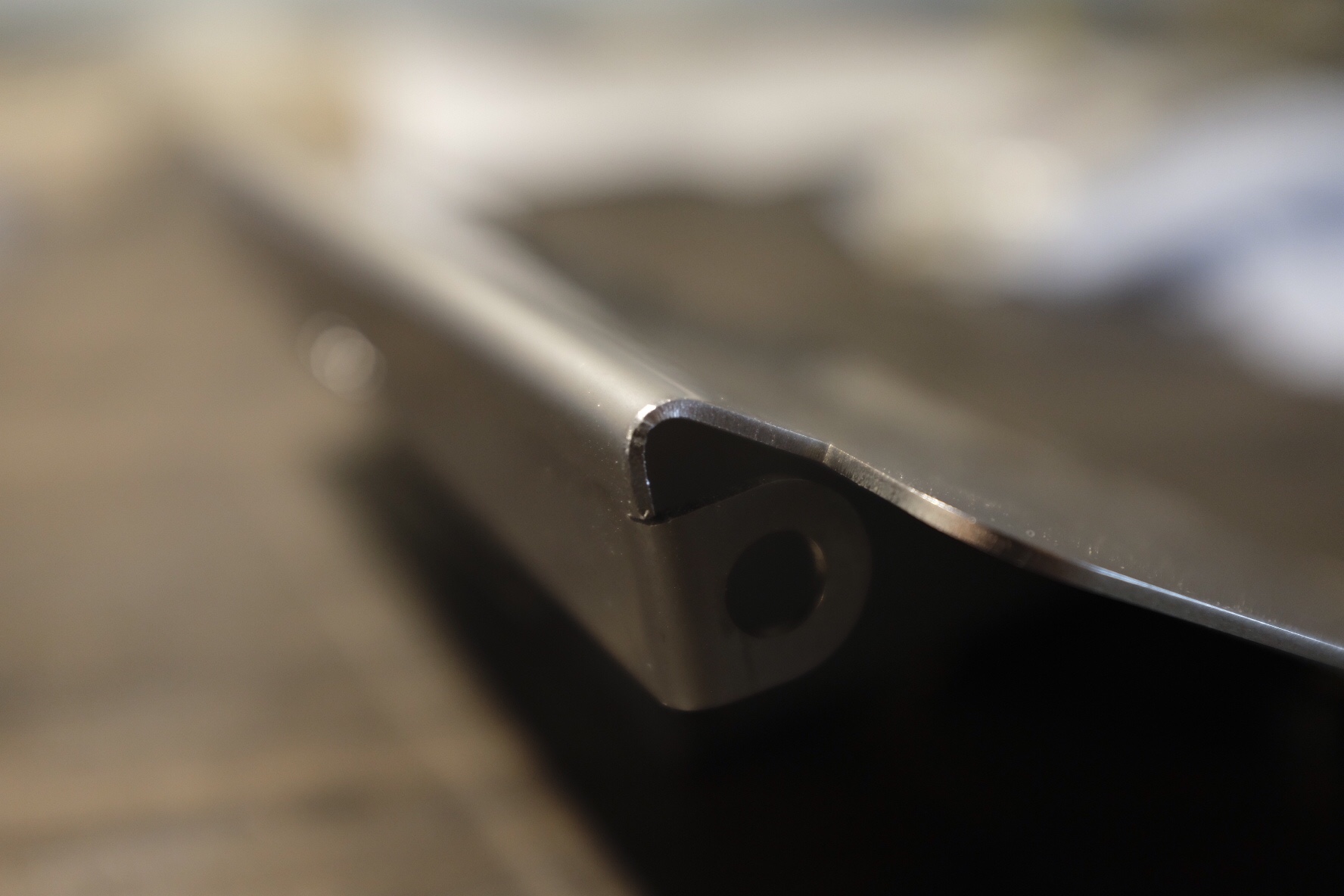

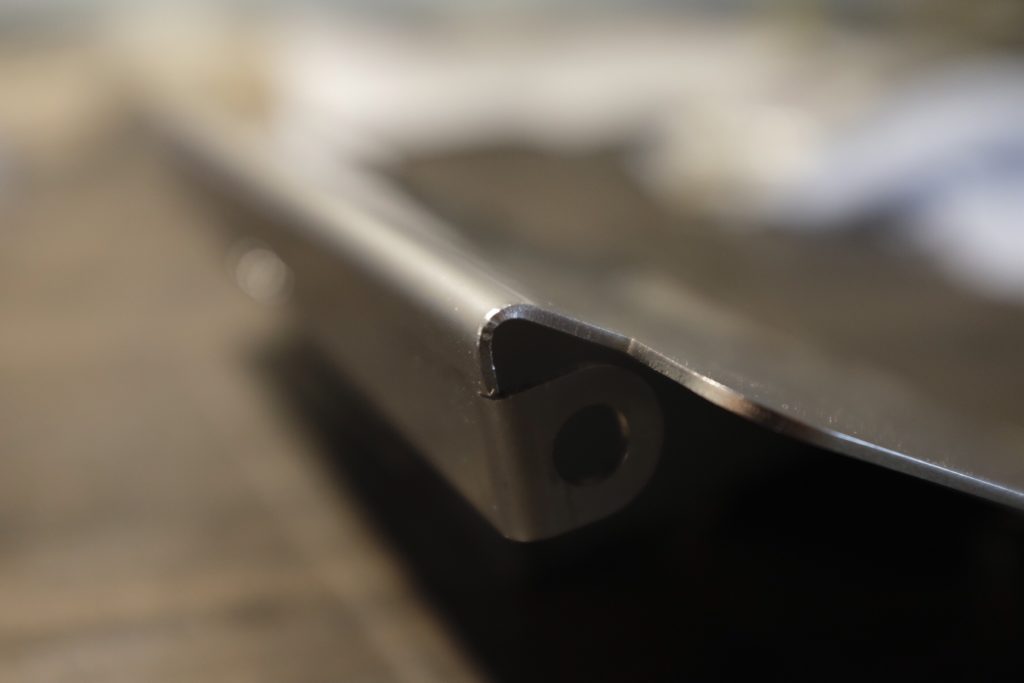

1.5mm厚のステンレスを自在に切り出す。

1.5mm厚のステンレスを自在に曲げる。

1.5mm厚のステンレスを溶接する。

僕に出来るのは切り出すくらい。それもたっぷりと手間(時間)を掛けて。

3枚ほどアトリエでトライしてみたが水平には曲がらなかった。好きな角度どころかまっすぐ曲げれない。

そして溶接。

「くっつければいい。」って話やねんけどそう単純でもない。

熱で歪むんです。熱で勝手に板が曲がるんです。

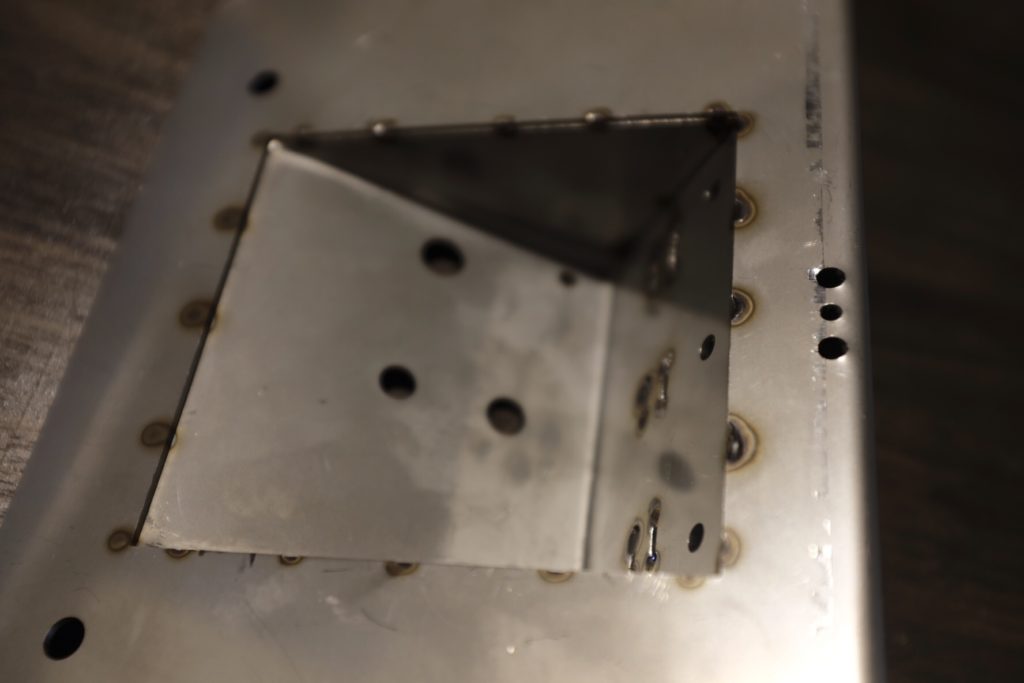

点でくっつけて熱の量を少なくする。すると歪みが少なくなる。

曲げた板に箱を付けるだけ。たったそれだけ。

たったそれだけが出来ない。

テールランプやウインカーの取り付け部が曲げれない。

ハーネスを格納するボックスも曲げれない。

その2つを歪まさずにくっつけれない。

伸び側の計算・スプリングバック・熱歪。

知らない事だらけ。モノ作りって面白い。

身の回りにある製品どれをとっても9割方が制作不可能。

・洗濯ハンガー

→樹脂の成型技術なんてない。バネ部を巻くくらいはできるが張力のコントロールは難しい

・襖(ふすま)

→上下の寸法を出しつつ軽くてスライドさせる強度と仕上げ。木材の選定も含めて作れる気がしない。

・カーテンレール

→こんな形に金属を曲げれる気がしない。

まーキリがないのでここらでヤメ。

身の回りにあるアイテムは世界の誰かが作っていますがそのほとんどは自分に作る事ができません。

そのほとんどを観察するのが楽しい。

ロットを増やしてお手頃な価格に抑え、その道のプロ達が関わって制作しているのは間違いない。

少ロット生産、ましてやフルオーダーのワンオフ1点に対して手間(≒コスト)が掛かってしまうのは至極当たり前のこと。

もしかしたら何気なくやってる毎日の仕事なのかもしれない。特に意識もすることも、意識されることもなく製造されて全く作ることができない製品が世の中に溢れかえってる。